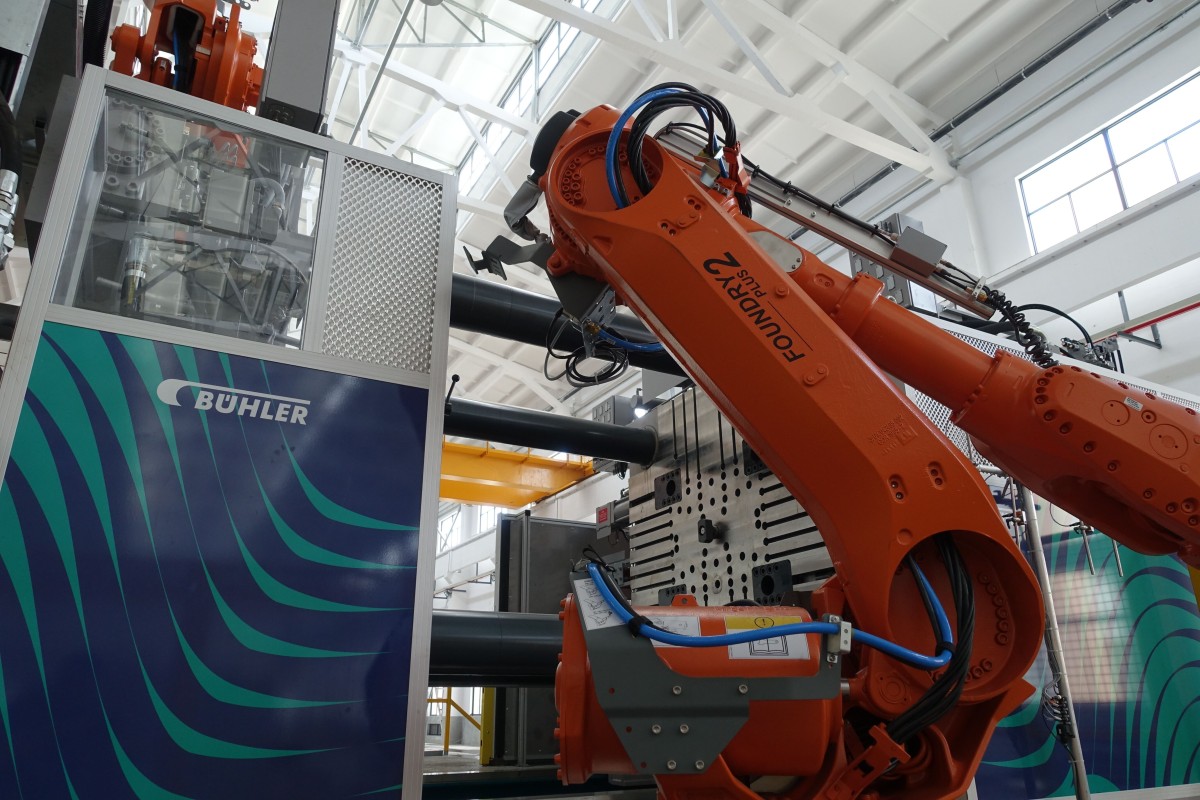

Les Composants d’une Machine à Chambre Froide

- Système d’injection : piston hydraulique ou mécanique injectant l’aluminium fondu dans le moule.

- Chambre d’injection : garantit une injection contrôlée et limite le contact du métal avec le système.

- Moule : deux moitiés (mâle et femelle) formant la pièce.

- Mécanisme de fermeture : maintient le moule fermé sous haute pression.

- Système d’éjection : broches ou plaques retirant la pièce solidifiée sans dommage.

- Canaux de refroidissement : régulent la température du moule.

- Système hydraulique : alimente les mécanismes d’injection et de fermeture.

Le Processus de Production

Le processus commence par la sélection d’alliages d’aluminium fondus dans un four externe, puis versés dans le manchon de coulée. Cette configuration offre un meilleur contrôle de la température et une grande précision pour les métaux à point de fusion élevé. Un piston hydraulique pousse ensuite le métal dans la cavité du moule sous haute pression, garantissant le remplissage complet et la solidification uniforme.

Force de Serrage et Temps de Cycle

Force de Serrage

La force de serrage maintient les deux moitiés du moule fermées pendant l’injection. Elle est calculée comme suit :

Force de serrage = Pression dans la cavité × Surface projetée

Exemple : si la surface projetée est de 120 cm² et la pression de 800 kg/cm², la force sera de 96 000 kg (≈ 96 tonnes).

Temps de Cycle

Le temps de cycle comprend la fermeture, l’injection, le refroidissement et l’éjection, variant entre 2 secondes et 1 minute selon la complexité des pièces.

Avantages de la Moulage à Chambre Froide

- Permet de travailler des matériaux à point de fusion élevé (alliages d’aluminium, de cuivre).

- Offre un contrôle thermique optimal et empêche la solidification prématurée.

- Produit des formes complexes et précises avec d’excellentes finitions.

- Prolonge la durée de vie des moules et réduit les coûts de maintenance.

- Améliore la flexibilité et la qualité globale du processus.

Comparaison avec la Moulage à Chambre Chaude

La Moulage à chambre chaude diffère principalement par le fait que la chambre est constamment en contact avec le métal fondu. Ce procédé convient mieux aux matériaux à faible point de fusion. Le tableau suivant résume les différences principales :

| Aspect | Chambre Chaude | Chambre Froide |

|---|---|---|

| Position du four | Intégré à la machine, directement relié au moule. | Séparé de la machine ; le métal fondu est versé dans le manchon de coulée. |

| Temps de cycle | Cycles plus rapides (~15 coulées/minute). | Cycles plus longs en raison du transfert manuel. |

| Compatibilité des matériaux | Alliages à bas point de fusion (zinc, magnésium). | Alliages à haut point de fusion (aluminium, cuivre). |

| Pression d’injection | Plus faible (~1 000–5 000 psi). | Plus élevée (~2 000–20 000 psi). |

| Durée de vie du moule | Plus longue grâce à une température plus basse. | Plus courte à cause des températures plus élevées. |

| Volume de production | Idéale pour les grandes séries. | Adaptée aux pièces plus grandes et complexes. |

| Complexité des pièces | Pièces simples et petites. | Pièces plus grandes et complexes. |

| Finition de surface | Excellente précision et état de surface. | Bonne finition, parfois nécessitant une post-traitance. |

| Sécurité | Risques moindres liés à la température. | Exige des mesures de sécurité accrues. |

| Coût d’installation initial | Plus faible, configuration simple. | Plus élevé, en raison du four externe. |

Matériaux Adaptés

- Aluminium : léger et résistant.

- Alliages de magnésium : très légers.

- Cuivre : excellente conductivité électrique.

Applications

- Automobile : blocs moteurs, boîtiers de transmission.

- Aéronautique : composants de moteurs et trains d’atterrissage.

Travailler avec Edr Fittings Srl

Edr Fittings Srl conçoit des moules durables et précis pour la moulage sous pression. Grâce à l’utilisation d’outils CAD, CAM et CAE avancés, l’entreprise garantit fiabilité et efficacité à chaque étape du processus de production.

Contactez Edr Fittings Srl pour vos besoins en composants moulés sous pression en aluminium ou autres alliages.